GaN新突破:更快的车载充电器,量产有望吗?

日期:2023-02-08 10:56:47 / 人气:448

如今,基于“WBG(宽带隙)”等碳化硅(SiC)、氮化镓(GaN)等新材料的功率半导体研发技术备受关注。基于日本环境省“为进一步实现碳中和,加速材料(氮化镓)和CNF(碳纳米纤维)的应用和普及”的方针,日本大阪大学的森永杰教授一直致力于基于高品质晶圆的半导体的研发。此次我们就氮化镓的研发以及研发成果对未来功率半导体应用场景的影响采访了森教授。

如今,具有宽带隙材料的功率半导体已经投入实际应用。电机据悉,特斯拉的电机驱动逆变器采用碳化硅半导体。另外,很多读者应该在家电销售中心等地方看到过一些非常小的使用氮化镓半导体的交流转换器。在高电压工作条件下,由宽带隙材料制成的功率半导体内部电路的电气性能和有效性远高于由硅制成的传统半导体。

对于已经投入实际使用的碳化硅半导体和氮化镓半导体,应用端子对其额定电压(高于额定电压,是维持可靠性的基本电压)的要求是不同的,具体如下:碳化硅耐压在1000 V以上,氮化镓耐压在1000V以下..基于上述区别,功率半导体制造商和R&D企业之间形成了一种“沉默的默契”。

然而,上述情况有可能改变。由于氮化镓材料可以大幅降低晶圆的缺陷(位错)密度,提高应用终端的性能和效率,远优于碳化硅材料,因此氮化镓有望实现大规模量产。现在,研究人员正试图积累相关数据来证实上述结论。日本大阪大学的森义介教授处于上述R&D活动的最前沿。

氮化镓功率半导体虽然适用性很高,但仍然面临三个社会问题。

仅从物理特性来说,氮化镓比碳化硅更适合做功率半导体材料。

研究人员还对比了碳化硅和氮化镓的“Baliga性能指数(半导体材料相对于硅的性能值,即硅为1)”,4H-SiC为500,氮化镓为900,效率极高。另外,碳化硅的绝缘击穿电场强度(代表材料的耐压特性)为2.8MV/cm,氮化镓更高,为3.3MV/cm。一般来说,低频工作时的功率损耗是绝缘损伤电场的三次方,高频工作时的功率损耗是绝缘损伤电场的二次方,两者成反比,所以氮化镓的功率损耗更低(工作效率更高)。

那么,为什么碳化硅在耐高压领域的应用要早于氮化镓呢?原因如下:制作MOS FET时,碳化硅更容易形成二氧化硅(SiO2),“氮化镓晶片面临三大难题”(森教授)。(下图1)

图1:日本大阪大学森介列举的氮化镓晶圆面临的问题。(图片来自日本大阪大学)

首先,由于体晶圆尺寸小,以前只能生产低成本的晶圆产品,有些产品甚至达不到测试要求。一直以来,只能生产2寸晶圆,现在终于可以生产4寸晶圆了。业内普遍认为,只有6英寸以上的大尺寸晶圆才能满足功率半导体的量产要求,所以还没有达到量产的要求。此外,上述小型交流转换器中使用的氮化镓功率半导体晶片如下:在最大尺寸为6英寸的硅(Si)衬底上形成氮化镓层。但由于硅和氮化镓的结晶常数不同,氮化镓层的缺陷密度高,所以无法形成能承受高电压大电流的垂直FET,也无法制作高性能的水平HEMT。

第二个问题是块状氮化镓晶片本身的质量不高。现在的晶体晶片最大位错密度高达106/ cm2,不适合功率半导体生产。然而,2英寸晶片的倾斜角(Off)的分布(这是反映晶片翘曲的指标)为0.2度,因此难以实现大规模和低成本生产。然而,上述低质量晶片适用于生产光学半导体。而对于功率半导体来说,电流需要在晶圆的大部分区域流动,因此位错缺陷成为耐高压、低电流、低成品率的主要原因。要适用于功率半导体,需要满足以下位错密度要求:高压范围需要在0.65 ~ 3.3 kV,单片电流需要在100A以上,生产良率要达到90%(必须达到较低位错缺陷和较低翘曲)。

第三个问题是晶圆价格昂贵。如今,2英寸晶圆的价格为10万日元至12万日元(约合人民币5220元至10440元)。价格如此之高的原因如下:还没有建立起一种能高成品率生产大尺寸晶圆的技术。尺寸为6英寸、价格低于10万日元(约合人民币5220元)的晶圆适合大规模生产功率半导体。

成功获得适合大规模生产功率半导体的高质量大尺寸氮化镓晶片。

氮化镓晶片面临上述问题的根本原因在于氮化镓晶体的生长方法。现在,块状氮化镓晶片是这样制造的:通过称为HEPV(氢化物气相外延,以下简称HVPE)的气相外延方法在蓝宝石衬底上生成氮化镓晶体。如果用蓝宝石作为晶体生长的基本材料,由于氮蓝宝石的晶格常数与氮化镓不同,会产生大量的位错缺陷。另外,使用“HVPE”,由于晶体是在1000度的高温下生成的,生长后在室温下冷却时,整个晶片会翘曲,倾斜角会掉。

此外,还有一种称为“氨热”的结晶方法,这种方法可以生产出高质量的晶体,不同于大块氮化镓晶片量产过程中使用的“HVPE”方法。“氨热法”作为一种生产人工晶体的方法,采用的是水热合成法(已工业化)。提高压力容器中氨气的温度和压力,使其处于超临界状态,溶解氮化镓多晶,然后在氮化镓籽晶上析出单晶。以氮化镓籽晶为基础材料,采用液相生长法可以生产出高质量的单晶。“但是,使用氨热法,在晶体生长过程中,一旦出现稳定的表面,就会停止生长。基于上述现象,虽然可以做出4英寸的晶圆,但要做出更大的晶圆还需要时间。”(森教授)

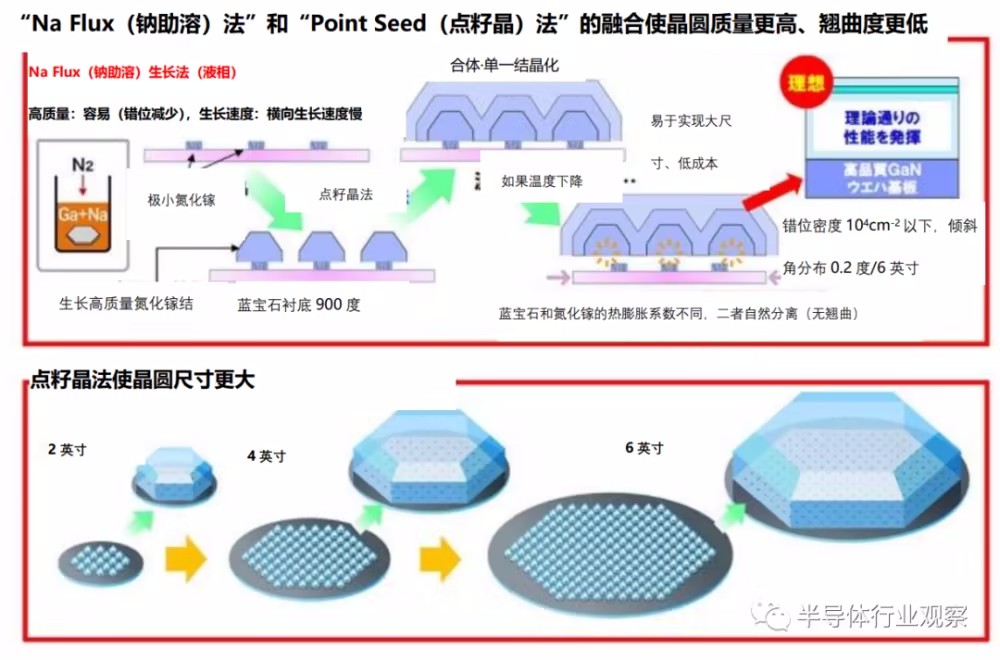

然而,在过去,不可能生产高质量的块状氮化镓晶片,这种情况近年来有了显著改善。已经建立了可以制造高质量和低成本的块状氮化镓晶片的技术。日本大阪大学和丰田合成株式会社共同开发了一种可以解决上述问题的新技术(下图2)。该技术结合了“Na助熔剂法(钠共溶剂法,利用该方法生长氮化镓晶体)”和“点籽晶法,利用该方法实现大尺寸晶圆”。

图2:“Na Flux”方法和“点籽晶”方法的结合使得制造大尺寸块状氮化镓晶片成为可能。(图片来自日本大阪大学)

“Na Flux”法是指将钠/镓溶液暴露在气压为30-140的氮气中,氮气溶解在溶液中,并变得饱和,从而析出氮化镓晶体。这是1996年日本东北大学教授山根久典开发的技术。“Na助熔剂”法的特点是即使籽晶质量低,也能在籽晶表面形成高质量的晶体。但是,仅通过这种方法,虽然可以通过一个小点形成完美的晶体,但是不能形成大规模的晶体。因此,通过使用“点籽晶”方法形成大尺寸晶片。即籽晶在大的基材上大面积分布,在晶体生长过程中,它们结合形成单晶。

据森教授介绍,使用上述方法可以得到适合大规模生产功率半导体的理想晶体,位错密度在104个/cm以下,6英寸晶片的倾斜角分布为0.2度。此外,6英寸的块状氮化镓衬底(世界上最大的)已经成功制造。而且如果使用更大的衬底和更多的籽晶,就可以做10寸的晶圆,而且不会降低产能。

此外,还有一种方法,就是以块状氮化镓衬底为种子,采用“氨热法”,可以制造出高质量、大尺寸的块状衬底(如下图3所示)。针对上述方法,森教授指出:“成本与现有的碳化硅衬底相当,可以实现更大的尺寸。”日本大阪大学、丰田合成公司等公司参与了日本环境省提出的“第四年进一步实现碳中和,加速零部件和材料的应用和普及”项目。最近三菱化学株式会社(拥有“氨热法”技术)也加入了该项目,众多企业的参与将更有利于项目的实施和验证。

图3:“钠通量”法和“氨热法”相结合。“Na助熔剂”法的优点是可以使晶片实现更大的尺寸和更高的质量;“氨加热法”的优点是可以提高晶圆的质量。两者集成后,可以得到比碳化硅成本更低的氮化镓晶片。(图片来自日本大阪大学)

可以成功地提高元件的性能和成品率。

据森教授介绍,使用“Na助熔剂”和“点籽晶”制作的氮化镓衬底后,发现氮化镓器件的性能和成品率普遍提高。

日本大阪大学与松下集团合作,采用Na Flux法制作了基于体衬底的垂直氮化镓FET,从片外性能角度考察了成品率(下图4)。市场上销售的氮化镓衬底制作的芯片成品率只有33%,使用上述方法可以将成品率大大提高到72%。另外,以上结果是建立在实验室基础上的,未来还有很大的提升空间。

图4:用“Na助熔剂”法和“点籽晶”法可以制作出高质量、大尺寸的氮化硅衬底。(图片来自日本大阪大学)

此外,研究人员已经开始使用“OVPE(氧化物气相外延,缩写为OVPE,可用于制作超低电阻晶片,由日本大阪大学开发,松下集团推广)”在“Na助熔剂(钠辅助溶解)法”和“点籽晶”法制作的籽晶上生长氮化镓晶体。晶片的电阻约为10-4ω·cm,远低于碳化硅晶片的电阻(约为10-3ω·cm),位错密度为104个/cm,氮化镓膜的厚度超过1 mm..研究人员已经获得了一种晶片,有望实现垂直FET。与基于碳化硅的垂直MOS FET相比,垂直FET在性能方面具有更高的潜力(如下图5所示)。与传统的块状氮化镓晶片制作的芯片相比,实验中制作的二极管导通电阻降低了50%,垂直FET截止电阻降低了15%(甚至更高)。

图5:功率半导体的性能和晶片特性之间的关系。使用“OVPE方法”,可以降低晶片的电阻。(图片来自日本大阪大学)

在日本环境省的项目中,为了实现在电动汽车驱动的逆变器中的应用,日本大阪大学大力开发超低电阻、高质量、大尺寸的块状氮化镓衬底,以及其他相关产品和模块。(下图6)

作者:开丰娱乐

新闻资讯 News

- 经济增长的真相,藏在资产负债表...02-20

- 乱成一锅粥却全网疯看,“菜鸡互...02-20

- 他隐居在上海,却是硅谷最爱的末...02-20

- 外企人,关于过好马年的10条建议02-20

案例展示 Case

- 富联娱乐VIP反水制度02-23

- 富联娱乐lite版超方便02-23

- 富联娱乐06-05

- 富联娱乐登录06-05

- 富联娱乐注册06-05